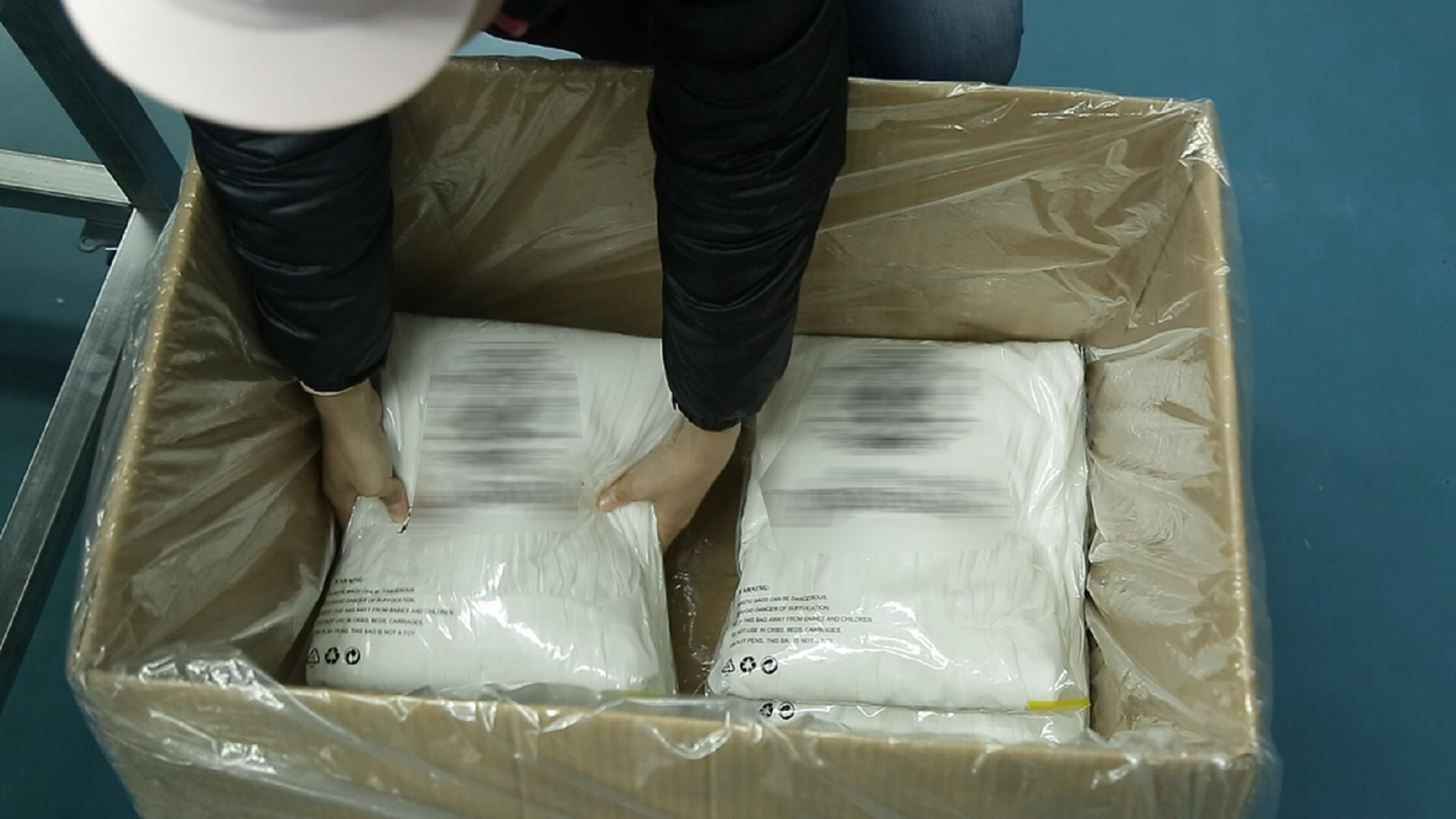

1. 繊維製品検品とは?

繊維製品検品の基礎知識

繊維製品検品とは、外観・縫製・寸法・色合い・付属品・安全性などを基準書や承認サンプルに照らして確認し、消費者に届く前に不良を排除する品質保証工程です。海外生産・多拠点サプライチェーンが一般化する中、ブランド体験の一貫性を守るために欠かせません。

繊維製品検品の重要性

-

返品・低評価の抑制:糸ほつれ・汚れ・寸法不良などの初期不良を市場流出前に防止。

-

法規・安全対応:表示ラベル、素材組成、付属品の安全性等を確認。

-

コスト最適化:リワーク・再配送・在庫滞留などの隠れコストを削減。

-

ブランド維持:色ぶれ・仕上がり差の平準化でブランドの一貫性を確保。

検品対象となる製品カテゴリー

アパレル(シャツ/パンツ/コート/ドレス/カットソー)、靴・バッグ、帽子・スカーフ、靴下、タオル、寝具、インテリア用品、ワークウェア、ベビー・キッズ衣料など縫製製品全般。

2. 繊維製品検品の方法と種類

外観・縫製検査(目視)

縫製の歪み・波打ち、糸ほつれ、目飛び、色むら・汚れ・傷、柄合わせのズレ、付属品(ボタン・ファスナー・金具)の取付状態を確認。承認サンプルと比較し、基準書の許容差内かを判定します。

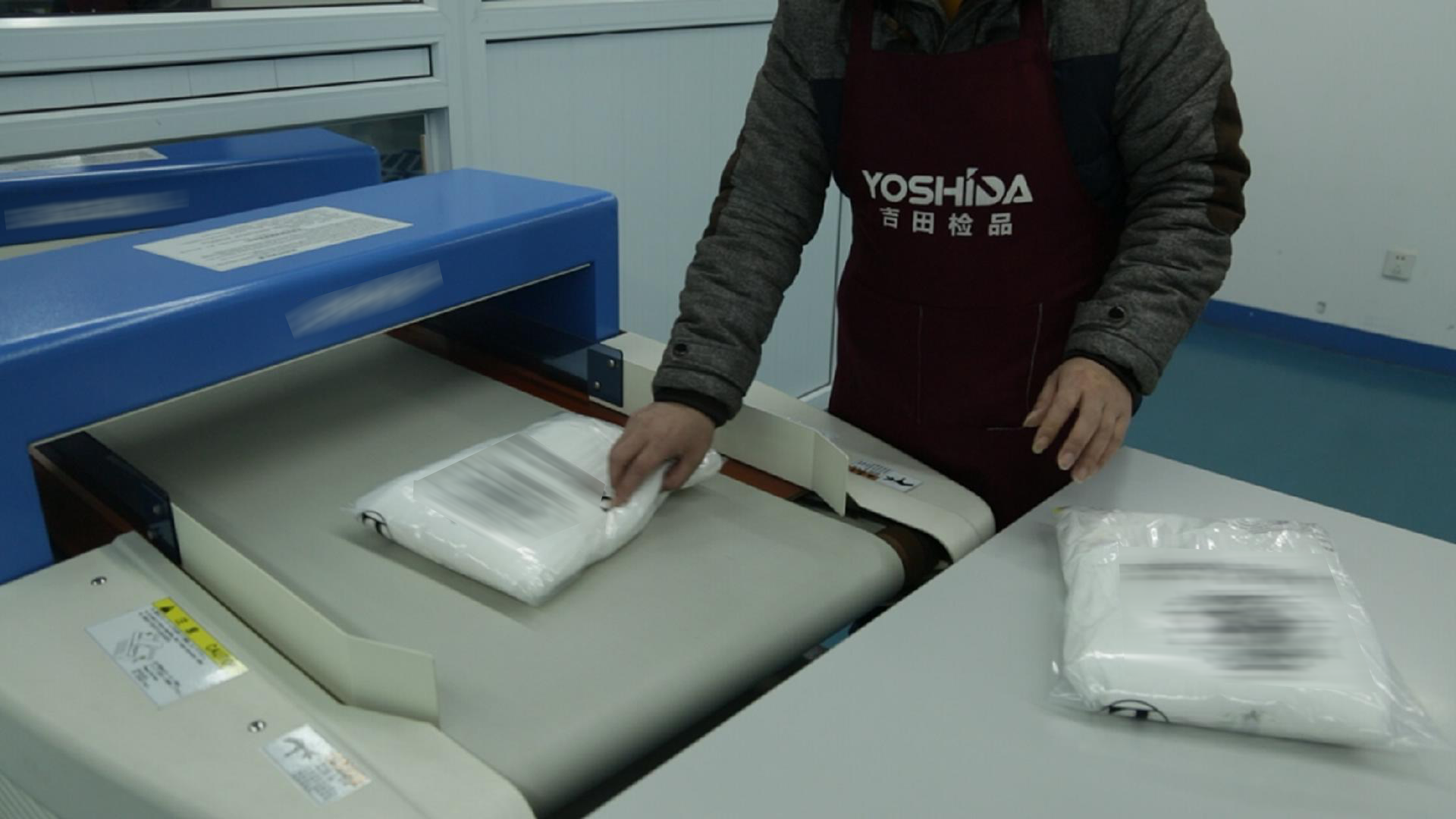

検針検査(コンベア/X線)

コンベア検針機:針等の鉄片に反応して異物混入を検出。量産向けに効率的。

X線検針機:画像で異物を確認し、非鉄金属や樹脂片等も検出可能。高額だが高感度で、子供用品や高級品など安全要求の高い商品に有効です。

物性・機能性検査(耐久・色堅牢度 等)

摩擦・汗・洗濯の色堅牢度、引張・引裂・縫目強度、ピリング、寸法変化率、撥水・防水・伸縮性など。必要に応じて第三者試験機関の試験成績書を活用します。

関連情報:繊維製品類検品 →

3. 繊維製品検品のプロセス

準備工程

-

基準整備:承認サンプル、写真付き合否基準、サイズ表、検針要件を確定。

-

ロット・抜取定義:ロットサイズ、AQL、検査水準、サンプルサイズを設定。

-

設備・環境:照度、作業台、メジャー・ゲージ校正、検針機の感度確認。

検査工程

-

外観・縫製:汚れ・傷・縫製不良、柄合わせ、テープ処理。

-

寸法測定:サイズ表に基づく要所採寸、許容差判定。

-

機能確認:ボタン・ファスナー作動、ストレッチ回復、付属品強度簡易チェック。

-

検針:コンベアまたはX線で異物混入の有無を確認。

-

表示確認:組成・原産国・洗濯表示・バーコード・法定表記の適合。

結果分析工程

不良を重大・軽微等に分類し、発生箇所・頻度・傾向をデータ化。再発箇所(縫製ライン・資材ロット)を特定し、不良モードを可視化します。

改善工程

原因(人・設備・材料・方法・環境)に基づき是正・予防処置(CAPA)を実施。縫製仕様・工程順序・資材変更・作業教育・検針感度の見直しを行い、次ロットでの再発防止に繋げます。

4. 繊維製品検品の利点と課題

メリット

-

市場不良・クレームの抑制、レビュー低下の防止。

-

リワーク・返品・再配送の総コスト削減。

-

ブランドの一貫性・体験価値の維持。

-

各国規格・表示要件への適合性向上。

課題・制限

-

人的検品は疲労・主観差の影響を受けやすい。

-

多品種少量・繁忙期はリソース確保が課題。

-

外観検品のみでは内部欠陥の検出が困難。

-

検針・X線など設備導入のコスト負担。

5. 繊維製品検品の改善と最適化

精度向上方法

-

基準の明文化:写真付き合否基準、サンプルボードの整備。

-

測定標準化:器具校正、採寸手順統一、ダブルチェック。

-

デジタル化:バーコード・タブレット入力でミスと漏れを削減。

-

設備強化:検針機の定期感度確認、必要に応じたX線併用。

よくあるミスと回避方法

-

色ぶれ・混入:ロット別サンプル保管、染色ロットと製造ロットの紐付け。

-

採寸誤差:測定点の統一、サイズ表の最新化、訓練実施。

-

検針漏れ:感度チェック表の運用、NG時のライン停止ルール。

-

記録不備:必須項目の入力必須化、写真証跡の標準化。

関連情報:よくある質問 →

外部検品会社による専門的サポート

需要変動・多拠点生産・厳格な納期の中でも、第三者検品会社は標準化手順と経験値で安定した品質・客観性を提供します。新規サプライヤー立上げ、クレーム多発、量産初期などに特に有効です。

6. 繊維製品検品を活用した次の一歩

繊維製品検品は、顧客体験とブランド価値を守る最前線の品質保証です。製品特性・生産規模・納期・コストを総合的に考慮し、外観・検針・物性の各検査を最適に組み合わせましょう。

「ヨシダ検品株式会社」では、外観・寸法・検針(コンベア/X線)・物性試験連携まで一気通貫で対応。出張検品/持込検品に加え、写真付き検品報告書でトレーサビリティを確保します。